ものづくり支援システムは、お客様の業務を変えるのではなく、

お客様の業務に合わせてシステムを変えるという考え方に基づいたセミオーダー型のシステムです。

ものづくり支援システムは、「受発注管理システム」「製造進捗システム」「製造原価システム」から構成されています。初期状態でも運用は可能ですが、お客様の業務を分析し、お客様に合わせて必要な業務からシステム化することが可能です。

お客様が長年培ってきた業務フローを考慮して導入できることが特徴で、ソフトウェアに合わせて運用しなければならないパッケージソフトや、運用開始までに多くの時間とコストがかかるフルオーダーのシステム開発とは異なる、セミオーダー型のシステムです。

喜ばれる理由・選ばれる理由

分析から構築まで

トータルサポート

現在の業務を「人」「物」「お金」の流れから分析。ベースとなるシステムに、受発注、製造進捗、製造原価などの製品から必要な機能を組み合わせ、カスタマイズしてお客様の負担の少ないシステムを提案いたします。

システム運用の習熟に合わせた段階的な導入が可能

最も必要な機能だけを先行して導入し、お客様がシステムの操作に慣れるに従って機能を追加していく、段階的な導入が可能です。

業務の変化に合わせた

運用サポート

導入後のシステム管理では、システム運用に関するコンサルティングや、お客様の業務の変化に合わせたシステム調整のサポートを行っていきます。

6つの特徴

業務の標準化

業務の流れを作業、人、物に整理し、フロー化することで、システム化されている業務範囲を誰でも簡単に把握できるようになります。

業務の継続性

業務の流れを標準化することで、急な休み、退職、新入社員が入社した場合にも、速やかに業務を継続することができます。

システム管理の軽減

インターネットに接続できる環境であれば、どこでも簡単にシステムを利用することができます。

データはすべてクラウド上で管理されるため、データの保護とセキュリティが確保されます。

安全性の確保

システムのデータはクラウド上で管理されるため、災害や、お客様によるサーバー管理、データのバックアップ管理などを意識する必要がなくなります。

資産の活用

現在運用されているシステムの思想や、自社独自のルール、長年かけて築き上げた自社の運用ルールや運用スタイルを維持し、システムの移行を行います。

継続的な改善

業務内容の変化に合わせて、無理なく運用できるよう、きめ細かい調整を行います。

導入効果

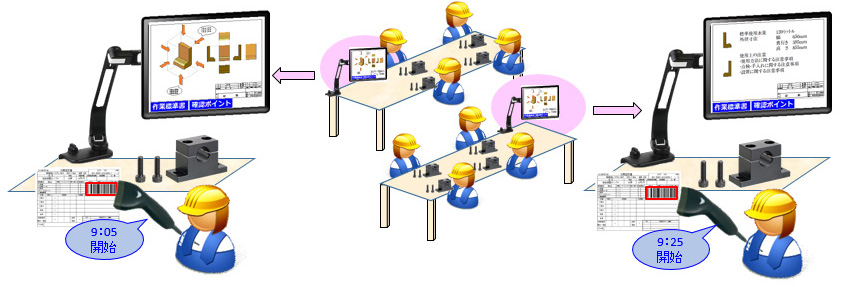

作業標準書の効率化

作業指示書に印刷されたバーコードを読み取ることで、製品図面や作業標準書、手順書をパネルコンピュータに表示することができ、準備の手間を省くことができます。

完成した製品は、その都度完成写真やチェックポイントを確認しながら次工程に送られるため、不完全な製品が次工程に送られることがなくなり、手戻りによるロスの低減につながります。

バーコードを同時に読み取ることで、各工程の開始時刻を収集し、各工程の所要時間を取得することが可能です。

導入プロセス

現状業務の分析

現在の業務に基づき、業務のフロー図を作成します。

現状の業務の中で、システム化すべき業務を策定します。

システム化の範囲をご提案

システム化する業務の流れと、操作画面のイメージをお客様と検討し、システム化する業務範囲をご提案します。

システム設計・開発

ベースとなるシステムを、お客様向けの業務システムへと改修・カスタマイズします。

導入・操作練習

管理者、担当者向けに操作説明を行います。一定期間、試験運用を行います。

本稼働

担当者が新しい操作に慣れたところで、本稼働を開始します。

システムの定着・調整

一定期間使用した後、例外的なケースなどに対してシステムの調整を行います。

導入実績

新潟県内の企業様で5件以上の導入実績があります。(2022年7月時点)

| A社様 | 受発注管理(カスタマイズ導入) |

|---|---|

| B社様 | 受発注管理(カスタマイズ導入)+ 原価管理 |

| C社様 | 受発注管理(カスタマイズ導入)+ 進捗管理 |

| D社様 | 受発注管理(カスタマイズ導入)+ 在庫管理(オプション) |

お客様の声

データを可視化することで、1日の生産量を正確に把握できるようになり、材料を無駄なく使用できるようになり、現場の人員も減らすことができました。

後工程にも正確な情報が伝わり、計画とのズレに対応できるようになりました。

工場で働く全員がコスト意識を持つようになりました。

別々だったシステムを統合したことにより、データを一元管理できるようになり、データ入力の手間が半減しました。

改めて業務を分析することで、いかに無駄な業務をしていたかに気づくことができました。

個別原価の状況を当日や翌朝に確認できるようになりました。

機能一覧・動作環境

ものづくり支援システムに関するお問い合わせ

お電話でのお問い合わせ

受付時間:平日8:30~17:30